ずらりと並んだVANTECHのキャンピングカー。ここから全国の販売店を経て、オーナーの元へ納車されるクルマたちです。その壮観な光景が広がっていたのは、VANTECH山形工場。完成車両はすぐに出荷されるのですが、次から次へと新しいクルマが並ぶ毎日です。

大きなキャブコンであれば、製造工程も複雑になってくるはず。それでも、VANTECHは工場のライン見直しを繰り返しながら、生産スピードをアップさせてきました。そして最終的には、オーダーを受けてからすぐに即納できる環境を目指しているといいます。

高いクオリティを保ちながら、スピードを持って生産する。そんな生産体制が築かれた山形工場へ潜入してみました。

目次

月に40台のキャンピングカーが生まれるVANTECH山形工場

VANTECH山形工場は山形県村山市にあります。幹線道路脇に大きな建物があり、その建物を取り囲むように大きな駐車スペースが広がっています。高速道路のインターチェンジや空港、新幹線の駅も近く、交通の便もいい場所です。

山形県村山市といえば、ふるさと納税でVANTECHのキャンピングカーが選べることで、キャンピングカー業界では一躍有名になりました。山形工場は地域にもしっかりと根付いていることがうかがえます。

この山形工場にはバンテックサービススポットも併設されているので、メンテナンスに訪れるオーナーも多いそうです。山形県の高速道路近くということで、東北旅行の途中で立ち寄る人もいて、キャンピングカー旅の中継地点としての役目も果たしています。

山形工場では約80名のスタッフが働いているそうです。事務所ではデスクワークをしている人がたくさんいました。ここでは製造に関するスケジューリングや効率化、製品の品質アップなど、徹底した管理が行われている様子。

工場内で働いている人の安全はもちろんのこと、作り出すキャンピングカーの安全性も高めるため、作業工程の改善も多いそうです。時々勉強会を開いて、工程手順の変更などをみんなで話し合って決めているともいいます。すべての社員が高い意識を持って、モノづくりに挑んでいるのです。

山形工場には第1工場と第2工場があって、キャンピングカーの組み上げをしているのは、上の写真に写っている第1工場。広々とした空間に、製造途中のキャンピングカーがたくさん並んでいます。

1つの作業が終わったら、次の作業場所へクルマを移動。製造工程に沿って順番に並んでいるので、徐々にキャンピングカーができていく様子がよく分かります。

平均して1日に2コマずつ進めていくので、1日あたり2台のキャンピングカーが完成することに。それを毎日繰り返すことで、月に40台のキャンピングカーを製造できるようになりました。

ライン生産で効率よくキャンピングカーを製造するVANTECH

キャンピングカーの製造ラインは、キャビンの準備から始まり、ベース車両とのドッキング、装備の設置が基本的な流れになります。それに付随する工程はさらに細分化されていて、ラインの中の1コマとしてスペースが確保されています。

上の写真は、まず最初に入ってきたキャビン部分をチェックしている様子。製造初期段階で厳重なチェックをしているのですが、さらにVANTECHのクオリティへ昇華させるべく、入念に作業が進められています。

流れているキャンピングカーのボディには、上の写真のように仕様書が貼ってあります。それぞれのオプション設定や、クルマごとの仕様などが細かく記載されていました。作業を進めるにあたって、各担当がこの仕様書を見て、すぐに情報を共有できることも、効率化に貢献しているのかもしれません。

この段階でよく見ると、サイドスカートもエントランスドアも取り付けられていません。スカート内部に装備するアイテムなどもあるので、仕様に合わせた作業がしやすいよう、作業の順番もしっかりと管理されているのです。

専門性を高めてクオリティアップに務める

キャンピングカー製造ラインでは、さまざまな作業が行われています。その作業をバックアップするスタッフや、専門的な知識を習得したプロフェッショナルが揃っています。例えば、家具担当や電気担当など、作業ごとに担当者が分かれているのです。単純な作業に分類するのではなく、カテゴリーごとに担当者が分けられていました。

工場ではたくさんのスタッフが働いていますが、女性の姿も目立ちます。スタッフとして働くまで、このような作業をしたことがなかったといいますが、慣れた手つきで作業を進めているのが印象的でした。

ボディに貼られているデカールなども自社で製造しています。工場内の印刷所でプリントアウトし、すぐにクルマへの作業が行える環境です。工場内で作業が完結できることも、作業日数削減に貢献しているのでしょう。

こだわりのダブルチェックシステムで高い品質をキープ

ある程度の作業が進むと、キャンピングカーがすでに完成しているように見えるのですが、ここからがVANTECHのこだわりです。ラインの中間地点あたりで、クルマは上の写真のような状態になります。設備やオプションアイテムは設置済みで、マットレスなどを装着する前の段階です。

よく見ると、何やら数字を書いた印が見えます。これは品質チェックをして、修正が必要な場所を記しているそうです。完成間近ながら、ここまで修正するのかと思ってしまいますが、なぜチェックが入っているのかは、素人目にはほとんど分かりません。

その一つひとつを、専門のスタッフがていねいに調整していきます。ちょっとした見た目では分からない場所や、普段は目につかない裏側まで、徹底的に作業が進められます。ラゲッジスペースの内側まで、使う人の気持ちになってキャンピングカーを作り上げていることが分かります。

作業効率をアップさせた作業ユニットシステム

作業中のクルマの横には棚が置いてあります。クルマごとに載っているアイテムが違っていて、仕様に合わせて準備されているようです。それぞれのキャンピングカーに専用の棚があてがわれ、ラインで作業しているスタッフは、この棚からパーツなどを取り出すだけで済みます。パーツを探す手間が省かれているのです。

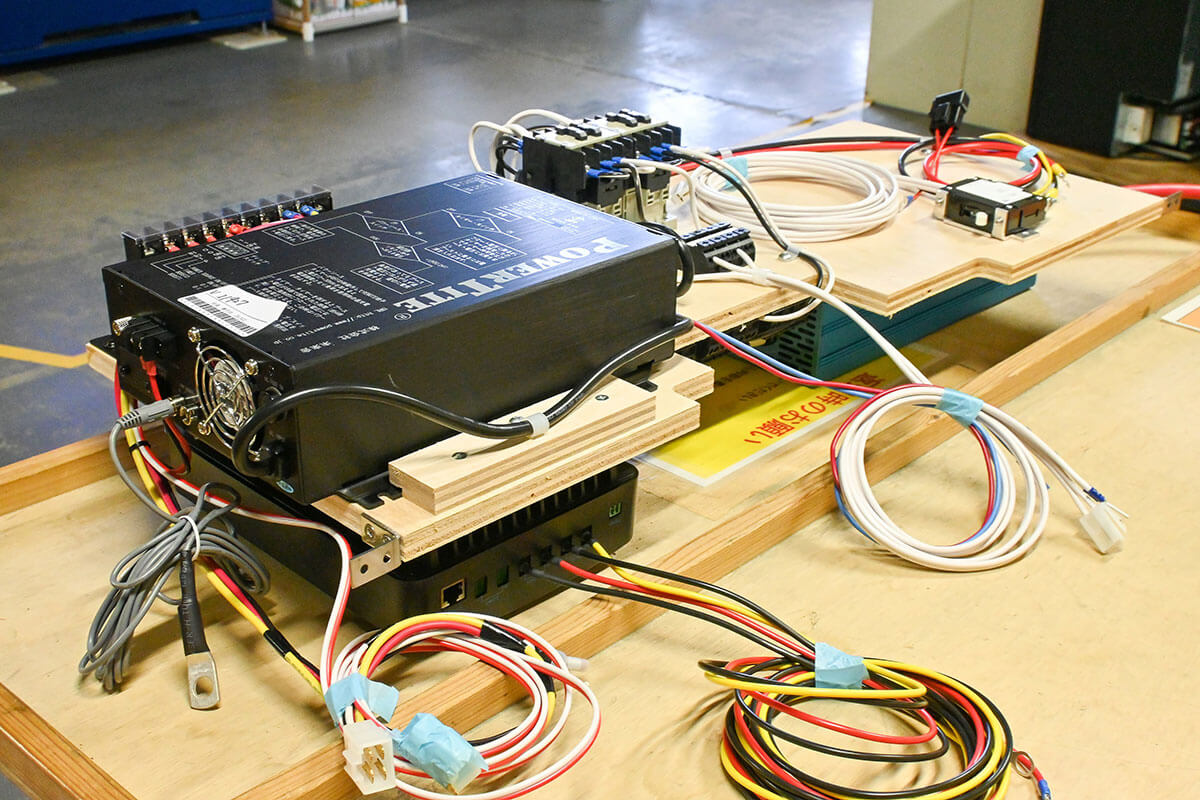

棚をよく見ると、エアコンや給湯器まで一緒にセットされていました。オーナーのほとんどが選ぶリチウムイオンバッテリーシステム「ILiS」も、パッケージングされた状態でパーツが用意されています。

電装品などは配線も済ませてあり、パーツがユニット化されていました。担当者はこのユニットをクルマに載せるだけとなり、作業スピードがアップします。特に配線の作業ミスは大きなトラブルにもつながるため、別の担当者がしっかりと配線することで、安全が確保されているといってもいいでしょう。

第一工場のスムーズな作業をバックアップする第二工場の存在

作業効率をアップさせるユニットを準備しているのが第2工場になります。第一工場からすぐの場所にあり、クルマで数分の距離です。こちらは第1工場ほど大きな建物ではありませんが、広い駐車場に大きな母屋が建っています。幹線道路からもVANTECHのロゴが大きく見えました。

第2工場にも広い駐車場が併設されていて、たくさんの車両が並んでいました。こちらは作業前のクルマたち。キャブコンのベースとなるカムロードです。これだけの台数が、すべてキャンピングカーになるとは信じられないほどの数が並んでいます。

工場内はきれいに整理整頓されていて、主にパーツなどが保管されている様子です。同じパーツがたくさんストックされていて、すぐに出荷できるようになっていました。第一工場と比べると落ち着いた雰囲気で、とてもクリーンな印象です。

スピード、品質を保つために徹底した管理が行われている第二工場

こちらでも事務所で数人のスタッフがパソコンと向き合っていました。何万点という大量のパーツが倉庫に眠っているため、管理も大変そうです。ケーブルやホースなども含めて、各車両に合わせたパーツを把握する必要があります。

クーラーなどの大きなパーツ以外にも、端子などの小さなパーツもたくさんあります。壁には小さなボックスが所狭しと並んでいました。すべてに種別が記載されていて、作業しやすいようにパーツが分類されています。

第2工場の作業スペースでは、キャンピングカーに組み込むユニットパーツを製作していました。第1工場にはユニット化された電装ユニットがありましたが、ここで作られていたのです。作業工程をマニュアル化することで、誰でも作業できる環境が整い、初めての人でもすぐに技術を習得できるようになっているそうです。

山形工場に潜入してみて印象的だったのは、工場内が整理整頓されていてきれいだったこと、そしてスタッフがいいものを作ろうとする姿勢を感じたことです。VANTECHの追求する安全性や品質の高さなど、スタッフ全員が同じ方向へ向かって作業しているようでした。

クレームからもその原因を探り、次の行動へつなげるといいます。そのフィードバックを活用するのも、工場スタッフたちのチームワークによって形成されているのです。今後はさらに安全性を高め、増産体制を強化。年間生産台数も拡大する予定だそうです。

工場で働く多くは地元採用で、残業もほとんどありません。地域に根差し、無理のない体制で品質と安全を磨き続ける。その積み重ねが、VANTECHのキャンピングカーを支えているのです。